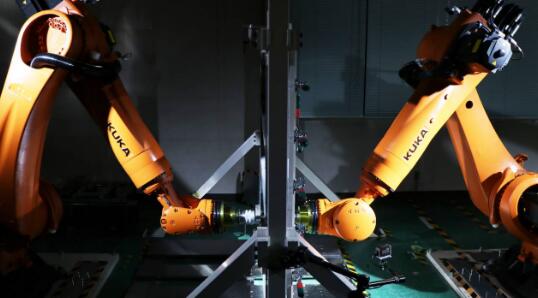

机器人是用于批量生产的,工匠是一次性的,至少通常是这样,但日产正在通过教机器用人类工人更熟悉的技术制造一次性零件来颠覆这一点。被称为“双面无模成型”,它可能是一个平淡的名字,但这个过程——两个机器人以催眠对称方式协同工作——可能对利基生产产生巨大影响。

通常,一次性或短期零件价格昂贵,因为制造冲压零件模具的前期成本相当可观,而实际生产该模具所需的时间也很长。在批量生产的过程中,成本会被摊销,但如果你正在寻找少量的零件,它基本上是令人望而却步的。

如果您正在制造日产 Leaf 挡泥板,这不是问题,但如果您需要为老爷车更换面板,则问题更大。现有的机器人生产方法已经能够依靠单臂生产一次性面板,但设计的复杂性受到限制。然而,日产新的专有系统增加了劳动力以改变这一切。

两个机器人一起工作,一个在一块钢的两侧。日产的生产工程研发中心与汽车制造商研究部门的新材料开发合作,开发出新的软件和工具。

每个臂都配备了各种镜面金刚石涂层工具,这使得它们可以在没有润滑的情况下运行,同时仍然避免摩擦。日产表示,这有助于保持表面质量的一致性,更不用说减少昂贵且对环境有影响的润滑剂的使用。

同时,Nissan 表示,同时开发了控制两个机器人“具有高度尺寸精度”的程序,以便创建详细的凹凸形状。同时,优化寻路逻辑借鉴了通常生产工程团队的仿真技术和流程,减少了教授操作软件的时间。“这使日产能够在开发过程的早期取得高质量的成果,”该公司表示。

它不一定是一种快速的生产方法。虽然没有需要休息和工作时间有限的人类工人需要考虑,但双臂只能使用精密工具快速工作。尽管如此,日产表示,它为不再生产的汽车提供了小批量售后服务和更换零件的全新机会。客户可以将他们想要的零件添加到队列中,机器人在其操作数据库中的不同设计之间切换,并且生产线上的每个机器人都可以不同,并且前期成本最低。

日产表示希望将该系统商业化,但目前尚不清楚新的机器人工匠何时可以上线获取实际客户零件。